Cập nhật lần cuối vào ngày 20/02/2025 bởi Anze

Trong ngành công nghiệp sản xuất ô tô hiện đại, thiết kế và sản xuất nội thất ô tô không chỉ phản ánh tính năng của xe mà còn là một phần quan trọng của giá trị thương hiệu và trải nghiệm người dùng. Trong số đó, da, với tư cách là một trong những vật liệu chính cho nội thất ô tô, được sử dụng rộng rãi trong ghế ngồi, vô lăng, tựa đầu và các bộ phận khác nhờ vào đặc tính cao cấp, thoải mái và bền bỉ của nó. Đục lỗ da Công nghệ, với vai trò là phương tiện quan trọng để nâng cao tính thẩm mỹ và chức năng của nội thất, đang dần trở thành công nghệ phổ biến trong sản xuất nội thất ô tô. Bài viết này sẽ đi sâu vào các giải pháp đục lỗ da cho nội thất ô tô, bao gồm các giải pháp đục lỗ da cho ghế ngồi, vô lăng, tựa đầu và các bộ phận khác, nhằm cung cấp cho độc giả một hướng dẫn toàn diện và hệ thống về công nghệ đục lỗ da trong nội thất ô tô.

1. Tầm quan trọng của việc đục lỗ da nội thất ô tô

Với sự phát triển nhanh chóng của ngành công nghiệp ô tô và sự nâng cao liên tục của yêu cầu của người tiêu dùng về chất lượng nội thất ô tô, công nghệ đục lỗ da đã dần trở thành một phương tiện quan trọng để nâng cao chất lượng nội thất ô tô và trải nghiệm của người dùng. Công nghệ đục lỗ da không chỉ tăng tính thẩm mỹ cho nội thất mà còn cải thiện độ thoáng khí và sự thoải mái của các bộ phận như ghế ngồi và vô lăng, đồng thời giảm cảm giác ngột ngạt khi lái xe hoặc đi xe trong thời gian dài. Đồng thời, việc lựa chọn mẫu đục lỗ và cách bố trí cũng có thể làm nổi bật đặc trưng thương hiệu và phong cách cá nhân hóa của xe.

2. Giải pháp đục lỗ da ghế

2.1 Mục đích và ý nghĩa của việc đục lỗ da ghế

Là một phần quan trọng của nội thất xe hơi, sự thoải mái và thẩm mỹ của ghế ngồi có ảnh hưởng trực tiếp đến trải nghiệm lái xe của hành khách. Công nghệ đục lỗ da có thể tăng cường độ thoáng khí và sự thoải mái của ghế bằng cách tạo ra một mẫu lỗ đều đặn trên bề mặt ghế, đồng thời giảm bớt cảm giác ngột ngạt và mệt mỏi trong quá trình lái xe lâu dài. Đồng thời, thiết kế mẫu lỗ đục cũng có thể nâng cao vẻ đẹp của ghế và sự sang trọng của xe.

2.2 Quy trình gia công da ghế

Quy trình sản xuất da ghế ô tô chủ yếu bao gồm bốn bước: chuẩn bị nguyên liệu, thiết kế khuôn dập, quá trình dập và gia công sau dập.

Chuẩn bị vật liệu: Đầu tiên, cần lựa chọn vật liệu da phù hợp cho quá trình đục lỗ. Nói chung, da có độ dày vừa phải và kết cấu đồng đều sẽ phù hợp hơn cho các thao tác đục lỗ. Đồng thời, da cần được xử lý trước, chẳng hạn như làm sạch và sấy khô, để đảm bảo chất lượng của quá trình đục lỗ.

Thiết kế khuôn dập: Thiết kế khuôn dập là yếu tố quan trọng trong quá trình dập da ghế. Thiết kế khuôn dập cần được tùy chỉnh theo hình dạng, kích thước và yêu cầu mẫu dập của ghế. Khuôn dập cần có các đặc tính như độ chính xác cao, độ bền cao và dễ thay thế để đảm bảo độ chính xác và nhất quán của mẫu dập.

Quy trình đục lỗ: Trong quá trình đục lỗ, vật liệu da cần được cố định trên máy đục lỗ và đục theo thiết kế của khuôn. Trong quá trình đục lỗ, các thông số như tốc độ đục, lực đục và tần suất đục cần được kiểm soát để đảm bảo chất lượng và hiệu quả của quá trình đục lỗ.

Xử lý tiếp theo: Sau khi đục lỗ, da cần được xử lý, chẳng hạn như cắt viền, loại bỏ các cạnh sắc, v.v., để đảm bảo độ phẳng và tính thẩm mỹ của da ghế.

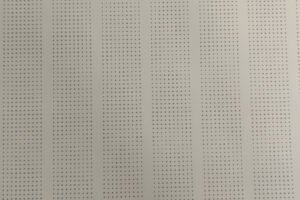

2.3 Mẫu mã và cách bố trí các lỗ đục trên da ghế

Mẫu mã và bố trí các lỗ đục trên da ghế nên được thiết kế phù hợp với đặc trưng thương hiệu, phong cách nội thất và nhu cầu của người sử dụng xe. Các mẫu đục lỗ phổ biến bao gồm các hình dạng đều đặn như hình tròn, hình vuông, hình kim cương và các hình dạng không đều. Sắp xếp có thể được điều chỉnh linh hoạt theo hình dạng và kích thước của ghế, chẳng hạn như sắp xếp theo hàng thẳng, sắp xếp xen kẽ, v.v. Khi thiết kế mẫu đục lỗ và cách sắp xếp, cần xem xét đến sự thoải mái và thẩm mỹ của ghế để tránh cảm giác khó chịu do sắp xếp quá dày đặc hoặc quá thưa thớt.

2.4 Kiểm soát chất lượng và kiểm tra da ghế sau khi đục lỗ

Kiểm soát chất lượng ghế Đục lỗ da là một yếu tố quan trọng để đảm bảo chất lượng đục lỗ và chất lượng ghế. Trong quá trình đục lỗ, khuôn đục lỗ cần được kiểm tra và bảo dưỡng định kỳ để đảm bảo độ chính xác và độ bền của khuôn. Đồng thời, da sau khi đục lỗ cũng cần được kiểm tra chất lượng, chẳng hạn như kiểm tra tính nguyên vẹn của mẫu đục lỗ, độ phẳng của mép và độ bền kéo của da. Thông qua các phương pháp kiểm soát chất lượng và thử nghiệm nghiêm ngặt, chất lượng và tính nhất quán của quá trình đục lỗ da ghế có thể được đảm bảo.

3. Giải pháp đục lỗ da vô lăng

3.1 Mục đích và ý nghĩa của việc đục lỗ da trên vô lăng

Là một phần quan trọng của nội thất xe hơi, cảm giác và độ bám của vô-lăng có ảnh hưởng trực tiếp đến trải nghiệm lái xe và an toàn của người lái. Công nghệ đục lỗ da có thể tạo ra một mẫu lỗ đều đặn trên bề mặt vô-lăng, tăng cường khả năng thoáng khí và độ bám của vô-lăng, đồng thời giảm mệt mỏi cho tay khi lái xe trong thời gian dài. Đồng thời, thiết kế mẫu lỗ đục cũng có thể nâng cao vẻ đẹp của vô-lăng và sự sang trọng của xe.

3.2 Quy trình gia công da vô lăng

Quy trình gia công da vô lăng tương tự như quy trình gia công da ghế, chủ yếu bao gồm bốn bước: chuẩn bị vật liệu, thiết kế khuôn dập, quá trình dập và gia công sau. Tuy nhiên, do hình dạng và kích thước đặc biệt của vô lăng, các điểm sau cần được chú ý đặc biệt trong quá trình thiết kế và gia công khuôn dập:

Tùy chỉnh khuôn dập: Hình dạng và kích thước của vô lăng là đặc biệt, do đó khuôn dập cần được thiết kế riêng theo hình dạng và kích thước cụ thể của vô lăng. Khuôn dập cần có các đặc tính như độ chính xác cao, độ bền cao và dễ thay thế để đảm bảo độ chính xác và nhất quán của mẫu dập.

Độ chính xác của quá trình đục lỗ: Trong quá trình đục lỗ, cần đảm bảo độ chính xác của vị trí đục lỗ để tránh các vấn đề như lệch vị trí đục lỗ hoặc đục lỗ nhiều lần. Đồng thời, cũng cần kiểm soát các thông số như tốc độ đục lỗ, lực và tần suất để đảm bảo chất lượng và hiệu quả của quá trình đục lỗ.

Độ tinh tế của quá trình xử lý tiếp theo: Sau khi quá trình đục lỗ hoàn tất, da vô lăng cần được gia công tinh tế, chẳng hạn như cắt gọt các cạnh, loại bỏ các vết gờ, v.v., để đảm bảo độ phẳng và tính thẩm mỹ của vô lăng. Đồng thời, vô lăng cần được kiểm tra và điều chỉnh độ bám để đảm bảo đáp ứng yêu cầu về độ bám của người lái.

3.3 Mẫu mã và cách bố trí các lỗ đục trên bọc da vô lăng

Mẫu mã và bố cục của các lỗ đục trên bọc da vô lăng cần được thiết kế phù hợp với đặc trưng thương hiệu, phong cách nội thất và nhu cầu của người sử dụng xe. Các mẫu đục lỗ phổ biến bao gồm các hình dạng đều đặn như hình tròn, hình bầu dục, hình kim cương và các hình dạng không đều. Bố cục có thể được điều chỉnh linh hoạt theo hình dạng và kích thước của vô lăng, chẳng hạn như bố cục tuyến tính, bố cục tròn, v.v. Khi thiết kế mẫu đục lỗ và bố cục, cần xem xét đến độ bám và thẩm mỹ của vô lăng để tránh cảm giác khó chịu do bố cục quá dày đặc hoặc quá thưa thớt.

3.4 Kiểm soát chất lượng và kiểm tra da bọc vô lăng

Kiểm soát chất lượng quá trình đục lỗ da vô lăng là một khâu quan trọng để đảm bảo chất lượng của quá trình đục lỗ và chất lượng của vô lăng. Trong quá trình đục lỗ, khuôn đục lỗ cần được kiểm tra và bảo dưỡng định kỳ để đảm bảo độ chính xác và độ bền của khuôn. Đồng thời, chất lượng da vô lăng sau khi đục lỗ cũng cần được kiểm tra, chẳng hạn như kiểm tra tính nguyên vẹn của mẫu đục lỗ, độ phẳng của mép và độ bền kéo của da. Thông qua các phương pháp kiểm soát và kiểm tra chất lượng nghiêm ngặt, chất lượng và tính nhất quán của quá trình đục lỗ da vô lăng có thể được đảm bảo.

4. Giải pháp đục lỗ da cho tựa đầu

4.1 Mục đích và ý nghĩa của việc đục lỗ da tựa đầu

Là một phần quan trọng của nội thất xe hơi, sự thoải mái và thẩm mỹ của tựa đầu có ảnh hưởng trực tiếp đến trải nghiệm lái xe của hành khách. Công nghệ đục lỗ da có thể tăng cường độ thoáng khí và thoải mái của tựa đầu bằng cách tạo ra một mẫu lỗ đều đặn trên bề mặt tựa đầu, đồng thời giảm bớt cảm giác ngột ngạt và khó chịu trong quá trình lái xe lâu dài. Đồng thời, thiết kế mẫu lỗ đục cũng có thể nâng cao thẩm mỹ của tựa đầu và sự sang trọng của xe.

4.2 Quy trình gia công da tựa đầu

Quy trình gia công da tựa đầu tương tự như quy trình gia công ghế ngồi và vô lăng, chủ yếu bao gồm bốn bước: chuẩn bị vật liệu, thiết kế khuôn dập, quá trình dập và gia công sau. Tuy nhiên, do hình dạng và kích thước đặc biệt của tựa đầu, các điểm sau đây cần được chú ý đặc biệt trong quá trình thiết kế khuôn dập và quá trình dập:

Khả năng thích ứng của khuôn dập: Hình dạng và kích thước của gối tựa đầu rất đa dạng, do đó khuôn dập cần được tùy chỉnh theo hình dạng và kích thước cụ thể của gối tựa đầu. Khuôn dập cần có khả năng thích ứng tốt và dễ dàng thay thế để đảm bảo độ chính xác và nhất quán của mẫu dập.

Độ linh hoạt của quá trình đục lỗ: Trong quá trình gia công dập, cần phải xem xét hình dạng cong của tựa đầu và các hạn chế của vị trí dập. Do đó, quá trình gia công dập cần có độ linh hoạt cao và có thể điều chỉnh và tối ưu hóa theo hình dạng và kích thước của các loại tựa đầu khác nhau.

Sự cẩn thận trong quá trình xử lý tiếp theo: Sau khi đục lỗ, da tựa đầu cần được xử lý cẩn thận, chẳng hạn như cắt gọn các cạnh và loại bỏ các cạnh sắc. Đồng thời, tựa đầu cần được nhồi và cố định để đảm bảo sự thoải mái và ổn định.

4.3 Mẫu mã và cách bố trí các lỗ đục trên da tựa đầu

Mẫu mã và cách bố trí các lỗ đục trên da tựa đầu nên được thiết kế phù hợp với đặc trưng thương hiệu, phong cách nội thất và nhu cầu của người sử dụng xe. Các mẫu đục lỗ phổ biến bao gồm các hình dạng đều đặn như hình tròn, hình vuông, hình kim cương và các hình dạng không đều. Sắp xếp có thể được điều chỉnh linh hoạt theo hình dạng và kích thước của tựa đầu, chẳng hạn như sắp xếp theo hàng thẳng, sắp xếp xen kẽ, v.v. Khi thiết kế mẫu đục lỗ và sắp xếp, cần xem xét đến sự thoải mái và thẩm mỹ của tựa đầu để tránh cảm giác khó chịu do sắp xếp quá dày đặc hoặc quá thưa thớt.

4.4 Kiểm soát chất lượng và kiểm tra da đệm đầu ghế

Kiểm soát chất lượng của tựa đầu Đục lỗ da là một yếu tố quan trọng để đảm bảo chất lượng của quá trình đục lỗ và tựa đầu. Trong quá trình đục lỗ, khuôn đục lỗ cần được kiểm tra và bảo dưỡng định kỳ để đảm bảo độ chính xác và độ bền của khuôn. Đồng thời, da tựa đầu sau khi đục lỗ cũng cần được kiểm tra chất lượng, chẳng hạn như kiểm tra tính nguyên vẹn của mẫu đục lỗ, độ phẳng của mép và độ bền kéo của da. Thông qua các phương pháp kiểm soát chất lượng và thử nghiệm nghiêm ngặt, chất lượng và tính nhất quán của quá trình đục lỗ da tựa đầu có thể được đảm bảo.

5. Các giải pháp đục lỗ da nội thất khác

Ngoài ghế ngồi, vô-lăng và tựa đầu, còn có nhiều bộ phận khác trong nội thất xe ô tô có thể được gia công bằng công nghệ đục lỗ da. Ví dụ, các tấm ốp cửa, hộp tay vịn, bảng điều khiển trung tâm và các bộ phận khác có thể tăng cường độ thoáng khí và tính thẩm mỹ thông qua công nghệ đục lỗ. Các giải pháp đục lỗ cho các bộ phận này tương tự như đối với ghế ngồi, vô lăng và tựa đầu, nhưng cần được tùy chỉnh và tối ưu hóa theo hình dạng, kích thước và mục đích sử dụng của từng bộ phận cụ thể.

6. Xu hướng đổi mới và phát triển của công nghệ đục lỗ da

Với sự phát triển nhanh chóng của ngành công nghiệp ô tô và sự cải thiện liên tục về yêu cầu của người tiêu dùng đối với chất lượng nội thất ô tô, công nghệ đục lỗ da cũng đang không ngừng đổi mới và phát triển. Trong tương lai, công nghệ đục lỗ da sẽ có những xu hướng phát triển sau:

6.1 Trí tuệ và tự động hóa

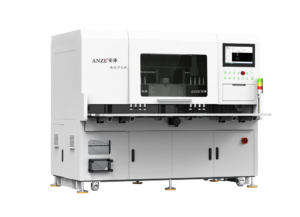

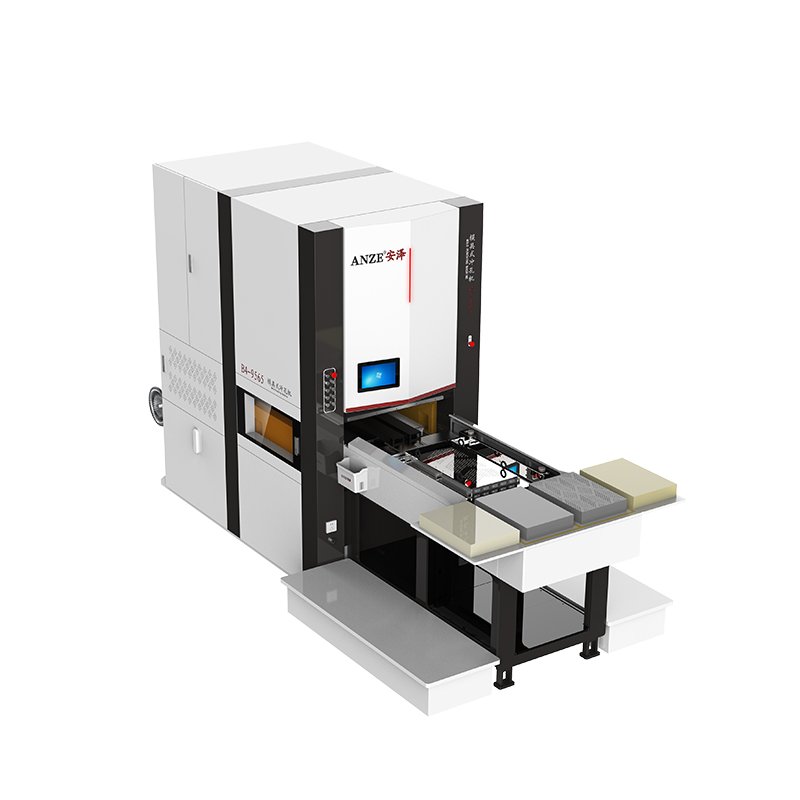

Với sự phát triển của công nghệ sản xuất thông minh, công nghệ đục lỗ da sẽ dần phát triển theo hướng thông minh và tự động hóa. Bằng cách áp dụng các robot tiên tiến và thiết bị tự động hóa, quá trình đục lỗ da có thể được tự động hóa và kiểm soát chính xác, từ đó nâng cao hiệu quả sản xuất và chất lượng sản phẩm.

6.2 Cá nhân hóa và tùy chỉnh

Với nhu cầu ngày càng tăng về cá nhân hóa từ phía người tiêu dùng, công nghệ đục lỗ da sẽ tập trung hơn vào các dịch vụ cá nhân hóa và tùy chỉnh. Bằng cách cung cấp đa dạng các mẫu đục lỗ và tùy chọn bố trí, công nghệ này có thể đáp ứng nhu cầu cá nhân hóa của các đối tượng khách hàng khác nhau và nâng cao tính độc đáo cũng như giá trị thương hiệu của các phương tiện.

6.3 Bảo vệ môi trường và phát triển bền vững

Với sự nâng cao nhận thức về môi trường và sự phổ biến của khái niệm phát triển bền vững, công nghệ đục lỗ da sẽ chú trọng hơn đến bảo vệ môi trường và tính bền vững. Bằng cách áp dụng các vật liệu thân thiện với môi trường và công nghệ tiết kiệm năng lượng, tiêu thụ năng lượng và ô nhiễm môi trường trong quá trình sản xuất có thể được giảm thiểu để đạt được sản xuất xanh.

6.4 Đa chức năng

Trong tương lai, công nghệ đục lỗ da không chỉ giới hạn ở việc tăng cường độ thoáng khí và thẩm mỹ, mà còn phát triển theo hướng đa chức năng. Ví dụ, bằng cách tích hợp cảm biến và thiết bị thông minh vào da, các chức năng như sưởi ấm ghế, thông gió, massage và các tính năng khác có thể được thực hiện để nâng cao sự thoải mái và trải nghiệm của hành khách.

Nâng cao chất lượng nội thất ô tô

Như một trong những phương tiện quan trọng để nâng cao chất lượng nội thất ô tô và trải nghiệm người dùng, nội thất ô tô Đục lỗ da Công nghệ đục lỗ da đang dần trở thành một công nghệ phổ biến trong ngành sản xuất ô tô. Bằng cách đục lỗ da trên ghế ngồi, vô lăng, tựa đầu và các bộ phận khác, độ thông thoáng và tính thẩm mỹ của nội thất có thể được nâng cao, đồng thời cải thiện sự thoải mái và giá trị thương hiệu của xe. Trong tương lai, với sự đổi mới liên tục của công nghệ và xu hướng phát triển, công nghệ đục lỗ da sẽ đóng vai trò quan trọng hơn trong sản xuất nội thất ô tô. Chúng tôi mong đợi sự xuất hiện của nhiều giải pháp đục lỗ da sáng tạo hơn, mang lại nhiều khả năng và cơ hội mới cho ngành sản xuất nội thất ô tô.

Nếu bạn muốn xem video về máy đục da, vui lòng truy cập trang web của chúng tôi. KÊNH YOUTUBE https://www.youtube.com/@Anze-Perforation-machine

Một số mô hình được lắp ráp sẵn tại nhà máy. Thiết bị lớn được đóng gói thành nhiều phần và kèm theo hướng dẫn lắp đặt. Tất cả thiết bị đều được trang bị sách hướng dẫn sử dụng bằng tiếng Trung và tiếng Anh.

Khách hàng có thể cử người đến nhà máy Anze để học tập hoặc chúng tôi sẽ cử các chuyên gia kỹ thuật đến để cung cấp đào tạo tại chỗ.

Máy móc cần được lắp đặt trên một bàn làm việc ổn định và môi trường xung quanh cần được giữ sạch sẽ, gọn gàng để tránh tiếp xúc với bụi, tĩnh điện, độ ẩm và mảnh vụn, nhằm phòng ngừa hư hỏng các bộ phận.

Chúng tôi có đội ngũ hỗ trợ sau bán hàng giàu kinh nghiệm, cung cấp dịch vụ trực tuyến 24/7 và hệ thống hỗ trợ sau bán hàng hoàn chỉnh. Hỗ trợ đào tạo tại nhà máy, cung cấp video kỹ thuật để hỗ trợ bảo trì máy móc ở nước ngoài. Hỗ trợ trực tuyến, kỹ sư.

Tất nhiên, chúng tôi rất hoan nghênh quý vị đến thăm công ty chúng tôi và có cuộc trao đổi trực tiếp để thúc đẩy hợp tác kinh doanh chung.

Thời gian giao hàng thay đổi tùy thuộc vào số lượng đơn hàng và yêu cầu tùy chỉnh, thường dao động từ 7 đến 10 ngày làm việc. Đối với đơn hàng máy đục da tùy chỉnh, thời gian giao hàng là 1-2 tháng.