Last Updated on 2025-05-21 by Anze

In the field of fashion accessories, bags are essential items for daily travel and matching, and their design and craftsmanship directly affect consumers’ purchasing decisions. Leather is one of the main materials for bag production, and its processing technology is particularly important. Among them, Máy đục lỗ da and technology can not only improve the beauty of bags, but also enhance their breathability and personalization. This article will introduce a punching solution for bag leather in detail, including design, tool selection, operation steps and precautions.

1-Design Pattern

1.1 Pattern selection for leather punching machine

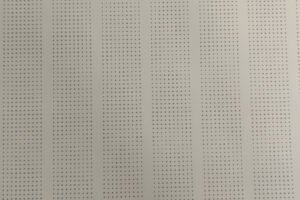

First, choose a suitable punching pattern based on the overall design style of the bag and the target consumer group. The pattern can be a simple geometric shape (such as circle, square, diamond, etc.) or a complex natural pattern, animal pattern or text pattern. The choice of pattern should take into account the coordination with the overall style of the bag and the aesthetic preferences of the consumer.

1.2 Pattern design by leather punching machine software

Use design software or hand-drawing to draw the selected pattern on paper or computer. During the design process, it is necessary to determine the size, position and arrangement of the holes of the pattern. At the same time, considering the ductility of the leather and the effect after punching, the pattern needs to be properly adjusted and optimized.

2-Choose the right leather punching machine

2.1 Mould Leather punching machine

For bags produced in large quantities, mould Máy đục lỗ da is an efficient choice. This equipment uses a high-precision micro-die structure, combined with high-precision punching needles and punching plates, to quickly and accurately complete the hole processing. Die punching machines are suitable for punching whole leather or cut leather.

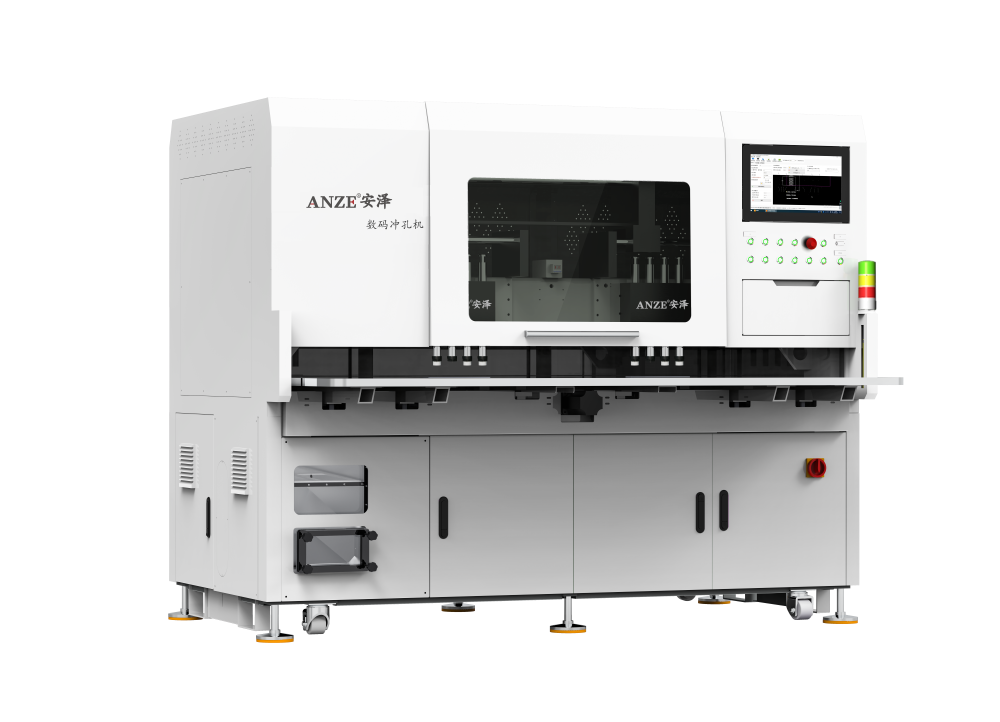

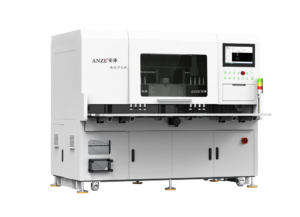

2.2 CNC leather punching machine

For bags that require customized patterns or complex hole patterns, CNC Máy đục lỗ da is a better choice. This type of equipment integrates computer graphics, mold-free, and CNC processing. It can automatically generate controllable data based on CAD data to achieve diversified and personalized punching processing. CNC punching machines are suitable for small batch and multi-variety production needs.

2.3 Laser drilling machine

Laser punching technology, with its high precision and unique design features, provides another option for punching holes in leather bags. Laser punching machines can punch holes of various shapes and sizes on leather, and the edges of the holes are smooth and burr-free. Laser punching technology is suitable for bag production that requires high hole accuracy and aesthetics.

3- leather punch machine operation steps

3.1 Preparing leather materials

Cut the leather to be punched into the appropriate size and shape, and remove dust and impurities from the surface. Make sure the leather surface is flat and wrinkle-free for punching.

3.2 Pattern positioning

Place the designed pattern on the leather and fix it on the leather using positioning tools (such as positioning pins, positioning rulers, etc.). Make sure the pattern is positioned accurately and without offset.

3.3 Punching

Depending on the punching machine selected, follow the steps below to perform the punching process:

Mould leather punching machine: Place the leather on the workbench of the punching machine, adjust the position and depth of the die, and start the machine to punch.

CNC leather punching machine: Place the leather on the workbench of the CNC punching machine, input the CAD data and start the machine for automated punching.

Laser drilling machine: Place the leather on the workbench of the laser punching machine, adjust the focal length and power of the laser beam, and start the machine for laser punching.

3.4 Arrangement and inspection

After punching, remove the leather from the workbench and sort it. Check whether the size, position and shape of the holes meet the design requirements, and whether there are any damage or defects on the leather surface. If necessary, repair or reprocess it.

4-Precautions

4.1 Leather selection

When choosing leather, you need to consider factors such as its thickness, ductility and wear resistance. Different types of leather have different requirements for punching technology, so you need to choose the right leather material according to the actual situation.

4.2 Pattern design

When designing the pattern, you need to consider the ductility of the leather and the effect after punching. Avoid designing too complex or dense patterns to avoid causing the leather to deform or cracking the edges of the holes.

4.3 leather punching machine Operational safety

When punching, you need to strictly follow the safety operating procedures. Wear protective equipment such as protective glasses and gloves to prevent injuries caused by flying debris or machine failure.

4.4 Quality Control

During the punching process, strict quality control is required. The wear of the punching tools should be checked regularly and damaged parts should be replaced in time. At the same time, the quality of the processed leather should be checked to ensure that the size, position and shape of the holes meet the design requirements.

In summary, the bag leather punching scheme involves many aspects such as design pattern, tool selection, operation steps and precautions. Through scientific and reasonable scheme design and fine operation control, beautiful, breathable and personalized bag products can be produced. Any question contact May +86 180 0298 0031

5.leather punching machine FAQs

Máy đục da CNC

Các câu hỏi về dự án

Với đội ngũ giàu kinh nghiệm và tay nghề cao, chúng tôi am hiểu về các đặc tính của mọi loại vật liệu và công nghệ gia công, và có thể tùy chỉnh theo yêu cầu. Máy đục da CNC Theo nhu cầu của khách hàng. Nếu có bất kỳ câu hỏi nào, vui lòng liên hệ với chúng tôi!

Một số mô hình được lắp ráp sẵn tại nhà máy. Thiết bị lớn được đóng gói thành nhiều phần và kèm theo hướng dẫn lắp đặt. Tất cả thiết bị đều được trang bị sách hướng dẫn sử dụng bằng tiếng Trung và tiếng Anh.

Khách hàng có thể cử người đến nhà máy Anze để học tập hoặc chúng tôi sẽ cử các chuyên gia kỹ thuật đến để cung cấp đào tạo tại chỗ.

The Máy đục da CNC Nên đặt trên một bàn làm việc ổn định và môi trường làm việc cần được giữ sạch sẽ, gọn gàng để tránh tiếp xúc với bụi, tĩnh điện, độ ẩm và các mảnh vụn có thể gây hỏng hóc các bộ phận.

Chúng tôi có đội ngũ hỗ trợ sau bán hàng giàu kinh nghiệm, cung cấp dịch vụ trực tuyến 24/7 và hệ thống hỗ trợ sau bán hàng hoàn chỉnh. Hỗ trợ đào tạo tại nhà máy, cung cấp video kỹ thuật để hỗ trợ bảo trì máy móc ở nước ngoài. Hỗ trợ trực tuyến, kỹ sư.

Tất nhiên, chúng tôi rất hoan nghênh quý vị đến thăm công ty chúng tôi và có cuộc trao đổi trực tiếp để thúc đẩy hợp tác kinh doanh chung.

Thời gian giao hàng thay đổi tùy thuộc vào số lượng đơn hàng và yêu cầu tùy chỉnh, thường dao động từ 7 đến 10 ngày làm việc. Đối với đơn hàng máy đục da tùy chỉnh, thời gian giao hàng là 1-2 tháng.