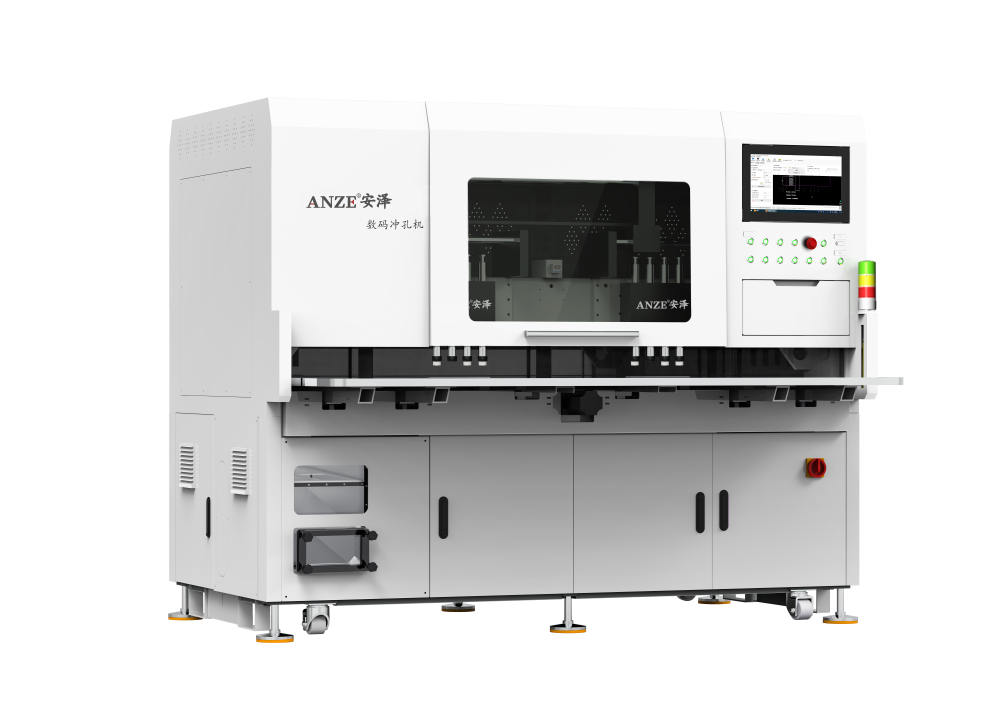

آلة التثقيب الدقيق للجلد والألياف الدقيقة

A Complete Engineering Guide for Modern Leather Manufacturing – The value brought by Micro perforation machine

What is a Micro Perforation Machine?

A micro perforation machine is a precision punching or laser-processing system designed to create extremely small, consistent holes in flexible materials such as:

Natural leather

Microfiber leather

PU and synthetic leather

Automotive interior composites

Upholstery materials

Fashion-grade microfibers

The typical hole diameter produced by a micro perforation machine ranges between:

0.3 mm – 1.0 mm for leather

0.15 mm – 0.8 mm for microfiber

These micro holes improve ventilation, reduce material stiffness, enhance acoustic absorption, and create visually refined surfaces for premium consumer products.

Engineering Requirements for Micro Perforation Machine

A professional-grade micro perforation machine must meet strict engineering specifications:

1. Punching or Laser Precision

Hole diameter tolerance: ±0.02–0.05 mm

Edge smoothness: No burning, tearing, or fiber uplift

2. Material Stability Controls

Leather tension control system

Microfiber anti-stretch alignment modules

Servo-synchronized feeding motors

3. Industrial Productivity

Continuous operation

High-speed pattern switching

Low downtime and low tool wear

4. Digital Pattern Programming

CAD pattern input

Custom micro-pattern generation

Repeatability for mass production

These engineering foundations determine the reliability of the micro perforation process.

Key Technical Parameters of a Micro Perforation Machine

| Parameter | Typical Range | Engineering Notes |

|---|---|---|

| Hole Diameter | 0.15–1.0 mm | Depends on material |

| Speed | 50,000–180,000 holes/min | Based on pattern density |

| Tolerance | ±0.02–0.05 mm | Critical for automotive |

| Feeding Accuracy | ±0.1 mm | Servo-controlled |

| Punch Life | 1–5 million cycles | Material hardness dependent |

| Laser Power | 100–600W | Microfiber optimized |

Micro Perforation in Leather and Microfiber Processing

Micro perforation has become a mission-critical process in modern leather and microfiber manufacturing. Automotive interiors, premium footwear, luxury bags, furniture upholstery, and high-end electronics all require materials with controlled airflow, acoustic performance, and aesthetic micro-patterning.To achieve this level of precision, manufacturers rely on a micro perforation machine — a specialized production system engineered for ultra-small, high-density perforation patterns on leather and microfiber substrates.

Anze, with 20 years of experience developing leather perforation equipment and more than 20 successful machine models, is recognized as one of the most mature technology providers in the global perforation sector.

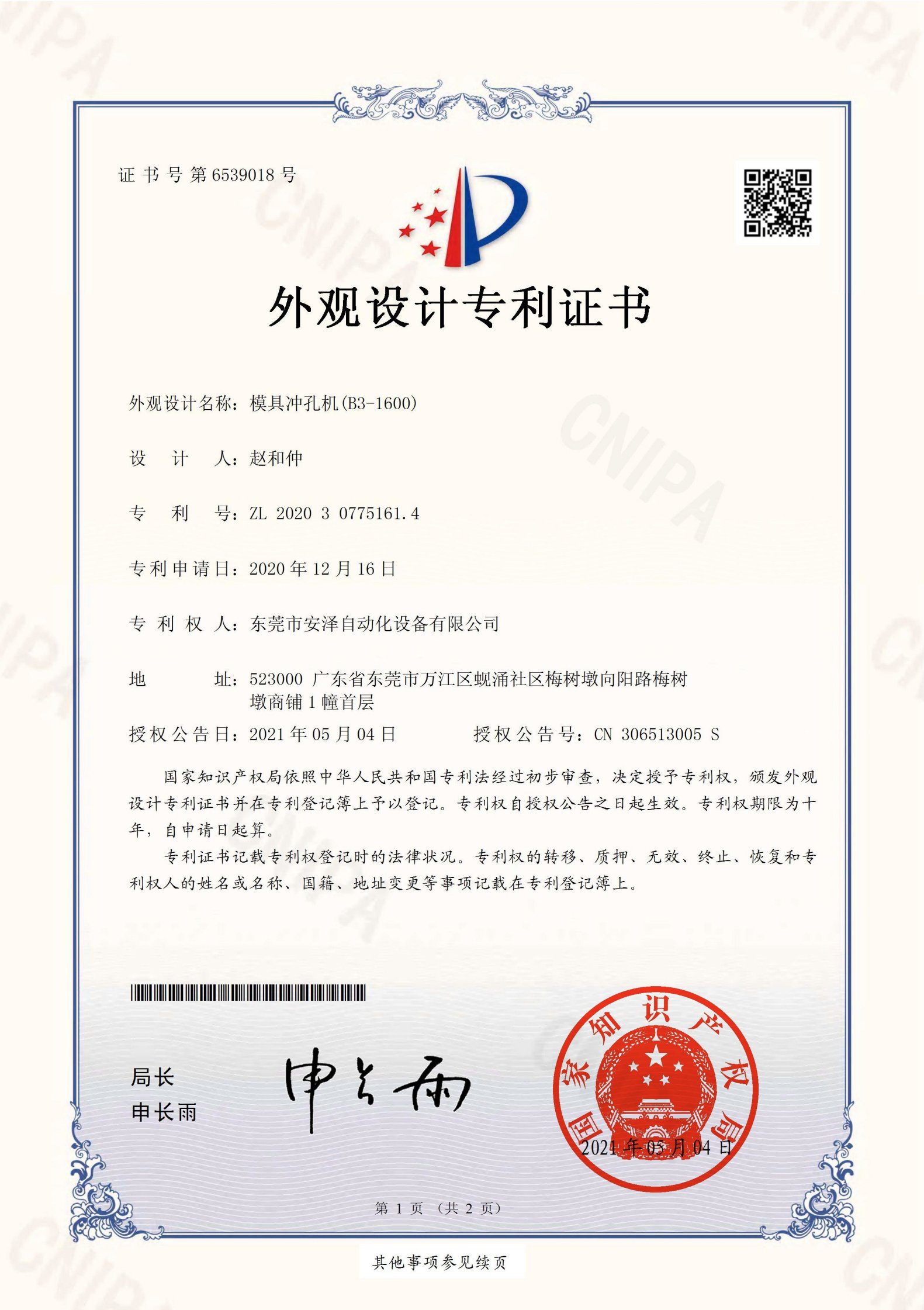

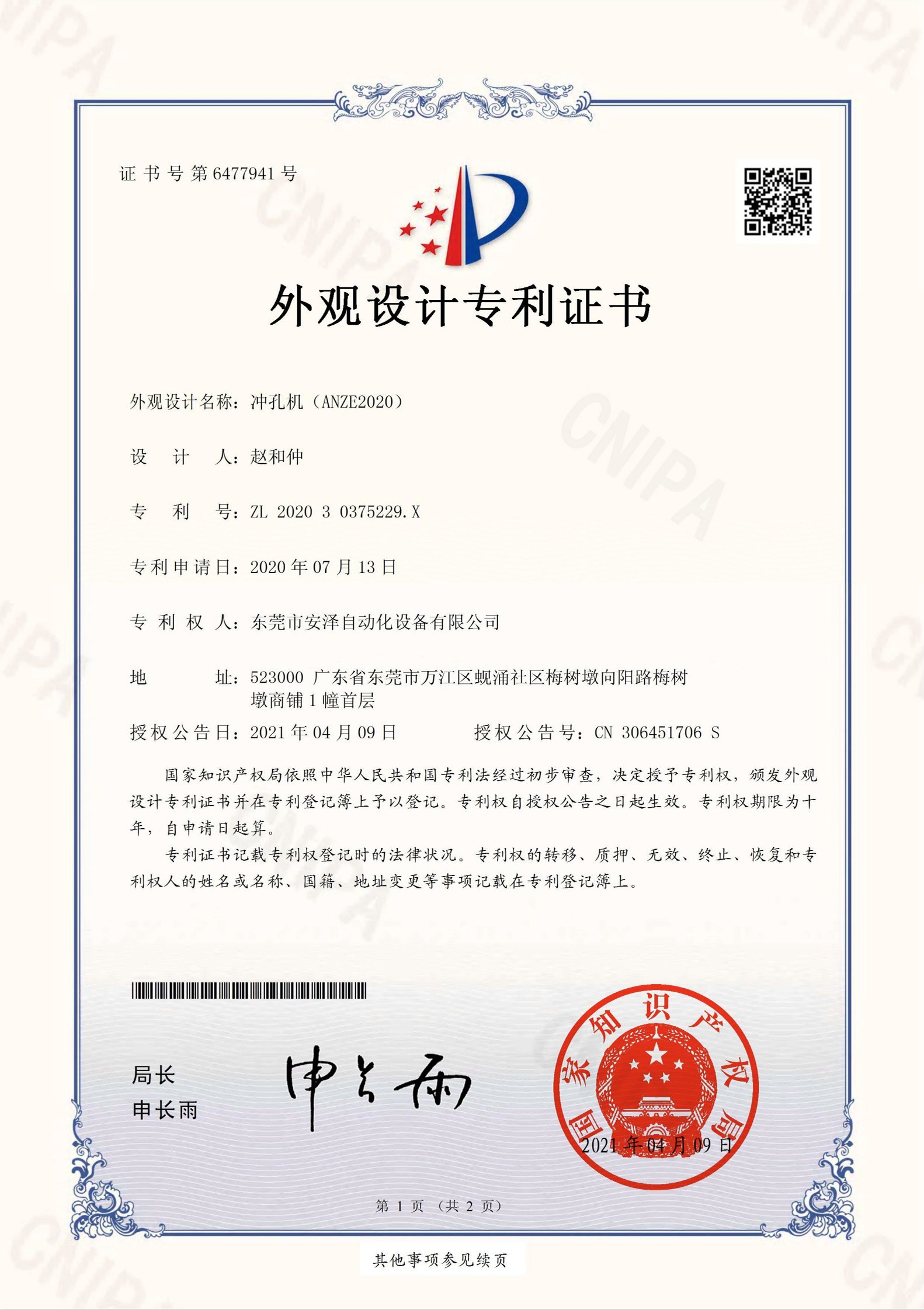

micro perforation Machine Quality first

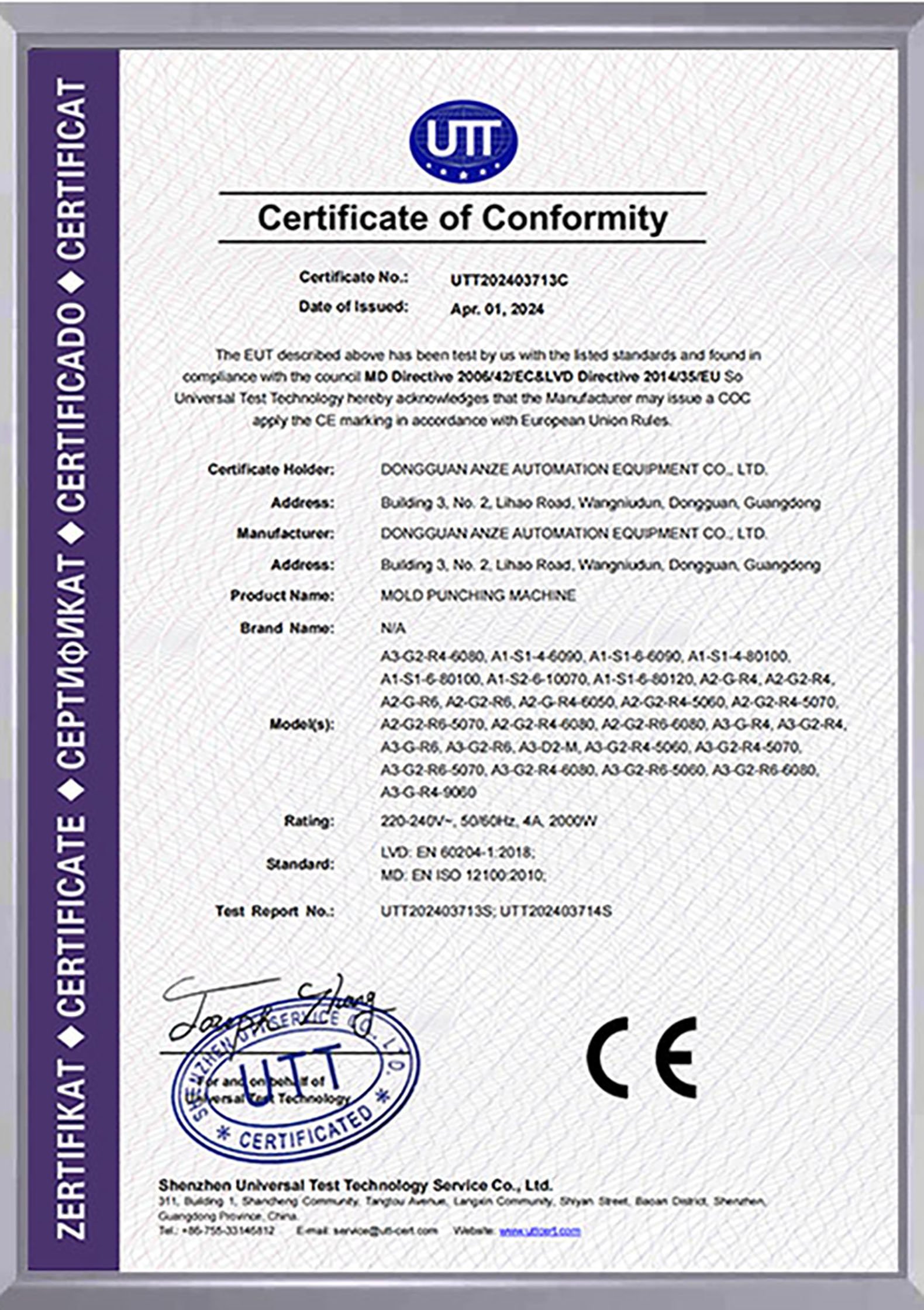

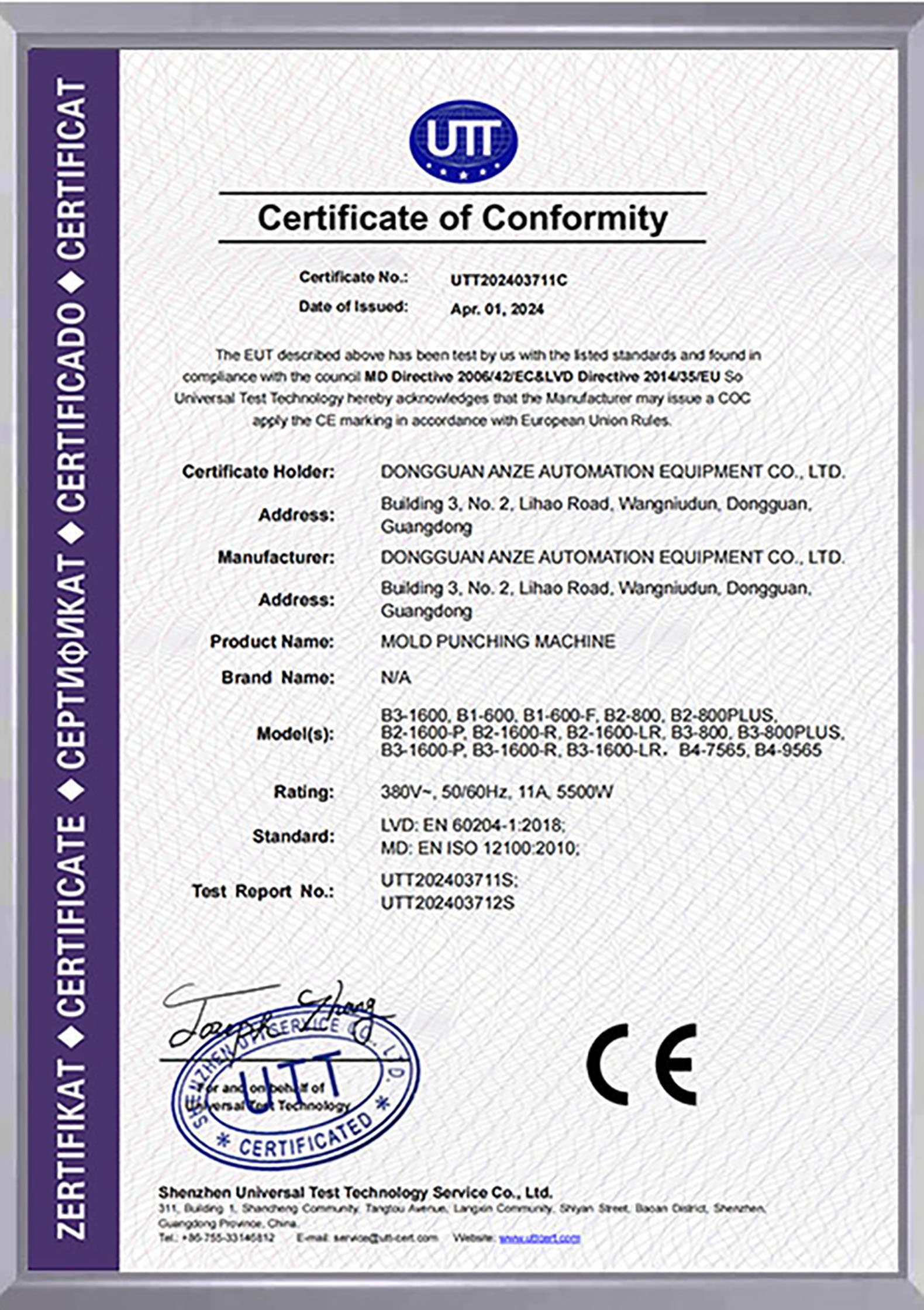

الشهادات

من أجل توفير جودة منتج وخدمة أفضل لتلبية احتياجات العملاء,لقد اجتاز مصنعنا ومنتجاتنا الكثير من عمليات الفحص والاعتماد، وحصلنا على الكثير من الشهادات.

ماكينة تثقيب الجلود باستخدام الحاسب الآلي

بفضل فريقنا المتمرس والماهر، نحن على دراية بجميع أنواع خصائص المواد وتكنولوجيا المعالجة، ويمكننا تخصيص ماكينة تثقيب الجلود باستخدام الحاسب الآلي وفقًا لاحتياجات العملاء. أي أسئلة يرجى الاتصال بنا!

كيف يتم تركيب الجهاز وصيانته؟

يتم شحن بعض الموديلات مجمعة في المصنع. يتم تغليف المعدات الكبيرة في عدة أجزاء ويتم توفير دليل التركيب. جميع المعدات مزودة بأدلة استخدام باللغتين الصينية والإنجليزية.

يمكن للعملاء إرسال شخص ما إلى مصنع أنزي للتعلم أو نرسل خبراء تقنيين لتوفير التدريب في الموقع

ما هي متطلبات بيئة عمل الماكينة؟

إن ماكينة تثقيب الجلود باستخدام الحاسب الآلي يجب أن تكون مثبتة على طاولة ثابتة ويجب الحفاظ على البيئة نظيفة ومرتبة لتجنب ملامسة الغبار والكهرباء الساكنة والرطوبة والرقائق لتسبب تعطل الأجزاء.

كيف هي سياسات ما بعد البيع لديكم؟

لدينا فريق خدمة ما بعد البيع من ذوي الخبرة على مدار 24 ساعة عبر الإنترنت ونظام كامل لما بعد البيع. دعم التدريب في المصنع، دعم التدريب في المصنع، فيديو فني متاح لخدمة الآلات في الخارج.

هل أنت متاح للدعوة الفورية؟

بالطبع نحن نرحب بزيارة شركتنا والتواصل وجهاً لوجه لتعزيز الأعمال المتبادلة.

ما هو وقت التسليم؟

تختلف المهلة الزمنية حسب كمية الطلب والتخصيص، وتتراوح عادةً من 7 إلى 10 أيام عمل، وإذا كان طلب ماكينة تثقيب الجلود مخصصة، فيستغرق الأمر من شهر إلى شهرين.